Intercambiadores de calor de carcasa y tubos: eficiencia confiable

Menú

Últimasnoticias

El caballo de batalla industrial,

Re-diseñado.

El caparazón WTEYA & El intercambiador de calor de tubosno es sólo un componente; es el corazón de un proceso confiable. Diseñado para brindar durabilidad y rendimiento, es la solución definitiva para aplicaciones exigentes donde el tiempo de actividad y la pureza del procesono son importantes.-negociable

Mangos resistentes

Medios

Perfectamente adecuado para lodos, fluidos viscosos y altos-corrientes de partículas que paralizan a otros intercambiadores.

Condición extrema

Listo

Construido para soportar altas presiones y temperaturas, garantizando seguridad y una larga vida útil.

incrustación-Resistente

por Diseño

Diseñado para recorridos de flujo suaves que minimizan la acumulación de depósitos y la obstrucción.

Junta-Gratis

integridad

La construcción completamente soldada elimina fugas, riesgos de contaminación y mantenimiento de juntas.

Obtenga la solución adecuada para su proceso

El costo de un intercambiador de calor de tubos depende de factores como los materiales, el tamaño y los índices de presión. Un precio genéricono resolverá tu problema—una solución personalizada lo hará. Para calcular el coste con precisión, le recomendamos que complete un cuestionario y luego podremos preparar una oferta comercial, teniendo en cuenta todas las características de su proyecto. Siempre estamos listos para brindarle información detallada sobre los diferentes modelos, sus características técnicas y rendimiento. Ofrecemos una gama completa de servicios, desde el asesoramiento y asistencia en la selección de equipos hasta su suministro, instalación y configuración. Nuestro objetivo es proporcionarle el equiponecesario para resolver eficazmente el problema de tratamiento de agua en su situación específica.

Diseñemos su solución.

Entonces, debe enviarnos un correo electrónico a información@wteya.com

Nuestro gerente preparará una excelente cotización para usted.

Diseñado para los trabajos más difíciles de su industria

Los intercambiadores de calor de tubos de WTEYA Group son confiables en los entornos más exigentes donde otras tecnologías fallan. Hemos implementado con éxitonumerosos intercambiadores de calor tubulares, sistemas de evaporación en diversas industrias y contamos con una gran base de datos de soluciones técnicas probadas.

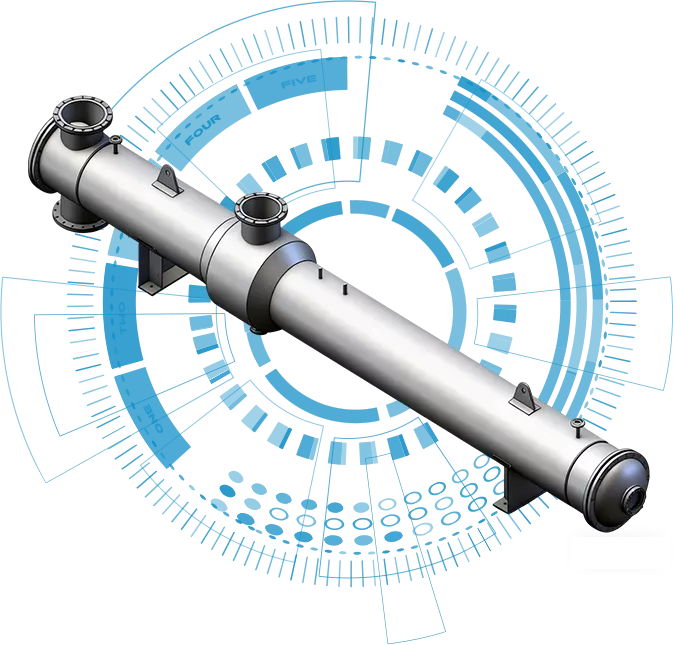

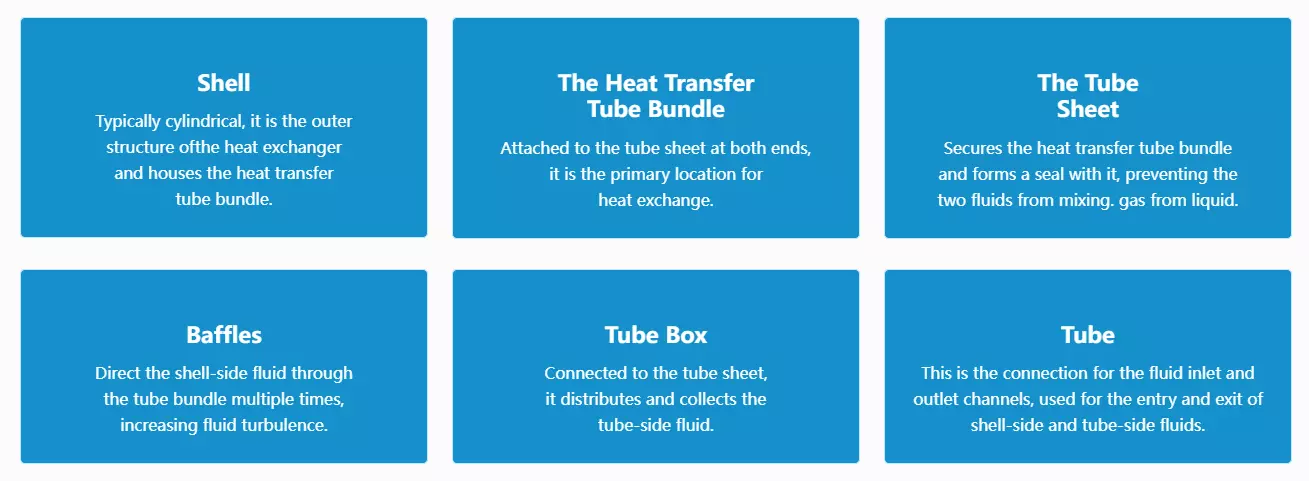

¿En qué consiste?

Concha-y-Los intercambiadores de calor de tubos constan principalmente de una carcasa, haces de tubos de transferencia de calor, placas de tubos y deflectores. (placas amortiguadoras)y cajas de tubos. Ofrecemos una amplia gama de productos estandarizados y rigurosamente probados con un rendimiento estable para satisfacer una amplia gama denecesidades de la industria.

También ofrecemos servicios personalizados como OEM y ODM, connuestro equipo de diseño profesional que brinda soluciones personalizadas para satisfacer lasnecesidades únicas de los clientes.

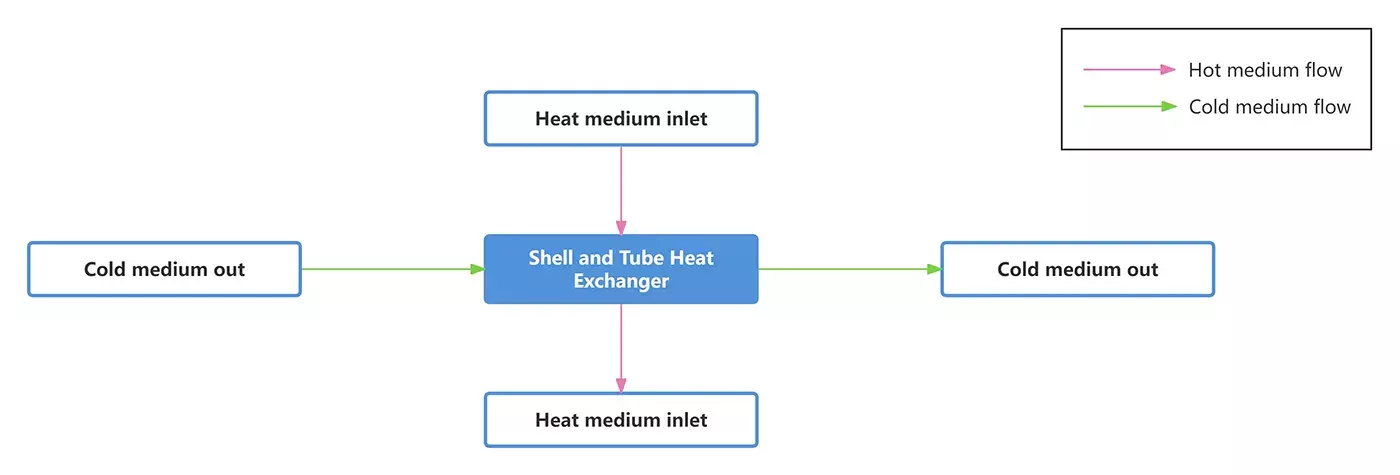

como funciona

El principio técnico de una concha.-y-El intercambiador de calor de tubos se basa principalmente en inter-intercambio de calor de la pared. En este proceso, un fluido fluye a través del interior del haz de tubos, mientras que otro fluido fluye en la carcasa fuera del haz, intercambiando calor a través de las paredes del tubo. Específicamente, el principio de funcionamiento de un caparazón.-y-El intercambiador de calor de tubos incluye los siguientes aspectos:

1. Superficie de transferencia de calor: Las paredes del tubo sirven como superficie de transferencia de calor, con los dos fluidos de trabajo fluyendo dentro y fuera de los tubos, respectivamente, intercambiando calor a través de las paredes del tubo.

2. Flujo de fluido: el tubo-El fluido lateral fluye dentro de los tubos, mientras que la carcasa-El líquido lateral fluye hacia afuera. Para mejorar la eficiencia de transferencia de calor del tubo.-fluidos laterales, algunos diseños utilizan tubos espirales o corrugados. Estos tubos de forma especial aumentan la turbulencia del fluido, mejorando así el coeficiente de transferencia de calor.

3. Control de temperatura: Al ajustar el caudal de la fuente de calor que ingresa al intercambiador de calor, se puede controlar la temperatura del medio calentado. Por ejemplo, se coloca una válvula reguladora antes de la entrada de la fuente de calor; variar la apertura de la válvula ajusta la temperatura de salida.

Parámetros del producto

|

Tabla de parámetros básicos (Diámetro exterior del tubo de intercambio de calor Ø20) |

||||||||

|

nominales diámetro |

Número de tubos de intercambio de calor |

Centro tubo de arreglo |

Tubería área de flujo |

Calcular el área de transferencia de calor. |

||||

|

1500 |

2000 |

3000 |

4500 |

6000 |

||||

|

159 |

15 |

5 |

0.003 |

1.4 |

1.9 |

2.8 |

|

|

|

219 |

33 |

7 |

0.0066 |

3.1 |

4.1 |

6.2 |

|

|

|

273 |

65 |

9 |

0.013 |

6.1 |

8.2 |

12.3 |

18.4 |

24,5 |

|

325 |

99 |

11 |

0.0199 |

9.3 |

12.4 |

18.7 |

28 |

37.3 |

|

400 |

174 |

14 |

0.035 |

16.4 |

21.9 |

32,8 |

49.2 |

65,6 |

|

500 |

275 |

19 |

0.0553 |

|

34,6 |

51,8 |

77,8 |

103,7 |

|

600 |

433 |

21 |

0,136 |

|

54.4 |

81,6 |

122,5 |

163.2 |

|

700 |

595 |

25 |

0,187 |

|

74,7 |

112.1 |

168,2 |

224,3 |

|

800 |

769 |

29 |

0.242 |

|

96,6 |

144,9 |

217,4 |

290 |

Fabricante

WTEYA persigue la fabricación digital e inteligente para ofrecer a los clientes excelentes productos y servicios. No solo ofrecemos una serie de productos estandarizados que han sido rigurosamente probados y tienen un rendimiento estable para satisfacer una amplia gama denecesidades de la industria. También proporcionamos OEM&Servicios personalizados ODM para satisfacer lasnecesidades únicas de los clientes.

Anterior: No más

Próximo: Intercambiador de calor tubular