Por qué la industria petroquímicanecesita un Equipo de tratamiento de agua?

Amplia selección de materiales petroquímicos, principalmente petróleo, gas, rocas y otros combustibles fósiles. En la etapa de tratamiento de material, el objetivo principal es garantizar la pureza de las materias primas, la estabilidad y la usabilidad, a través de PRE-Las instalaciones de tratamiento, como la pasteurización, la pérdida de agua, la grieta, etc., mejoran la reacción activa del material. El proceso y las características de producción petroquímica se relacionan con muchos aspectos, incluida la selección y el tratamiento de materiales, la reacción y el control, la separación y la tecnología pura, la aplicación de los catalizadores, la energía y el uso de conversión, la producción segura y ambiental, la tecnología de innovación y optimización y el proceso de producción integrado. Al optimizar y terminar continuamente estos aspectos, puede mejorar la efectividad y la calidad de la producción petroquímica, desarrollarse de manera sostenible.

Solución para la industria petroquímica

1. Dispositivo de evaporación: como Dispositivo de evaporación MVR, dispositivo de circulación forzado, bajo-dispositivo de evaporación de temperaturay dispositivo de evaporación de efectos múltiples

Y en producción

El equipo de evaporación se usa ampliamente en la industria petroquímica, principalmente en las siguientes áreas:

Tratamiento de aguas residuales y alta cero (Zld)

Tratamiento de aguas residuales de alta sal: Las aguas residuales de los procesos de producción petroquímica generalmente contienen altas concentraciones de contaminantes, como sales inorgánicas, sales orgánicas y metales pesados. Evaporadores (tales como evaporadores de efectos múltiples, MVR, respiración por compresión de vapor, etc.) Puede separar el agua de las aguas residuales a través de la evaporación, concentrar las aguas residuales en un estado casi saturado y luego tratar las aguas residuales a través de la cristalización, el secado y otros métodos para reducir o inclusono descargar aguas residuales y reducir su impacto en el medio ambiente.

Mezcla de emulsionante, aceite y agua: para aguas residuales que contienen aceite emulsionante, mezcla de aceite, aceite y aguas residuales, la mayoría de las fases de aceite se clasifican primero a través de métodos de tratamiento como demulsificación y gas flotante. El aceite restante en las aguas residuales se clasifica luego a través de la evaporación y el agua agregando equipos para recuperar el aceite y reducir la cantidad de aceite en las aguas residuales, logrando los estándares ambientales.

optimización de procesos

Solventes de reciclaje: En el proceso de producción petroquímica, los solventes generalmente se usan para extracción, lavado, deshidratación y otras operaciones. El equipo de evaporación puede recuperar y reutilizar de manera efectiva estos solventes, como tolueno, xileno, etanol, isopropanol, etc., reduciendo los costos de producción, los desechos solventes y las emisiones orgánicas.

Productos refinados y concentrados: para ciertos intermedios o productos finales, como alcohol, acetona, ácido y evaporadores, se pueden utilizar para la purificación o concentración adicional para mejorar la calidad del producto y cumplir con los procesos aguas abajo o los requisitos del cliente para la pureza y concentración del producto.

Recuperación de recursos y por-manejo de productos

Cristalización y recuperación de sal: En ciertos procesos de tratamiento químico o de aguas residuales, el dispositivo de evaporación puede enfriar los cristales que separan los valores de sal, lo que permite que las aguas residuales salinas se concentren en aguas residuales saturadas, como sulfato de sodio, cloruro de sodio, cloruro de calcio y recuperación de recursos.

Concentración y recuperación de sales de metales pesados: las aguas residuales contienen iones de metales pesados, que pueden concentrarse con el vapor del equipo, lo que facilita la recuperación de los recursos de metales pesados a través de la sedimentación de productos químicos, almacena electricidad, reduce los riesgos de contaminación ambiental y aumenta los beneficios económicos en el futuro.

Ahorrar energía y reducir las emisiones

Desechos de calor: El calor residual, el vapor de agua fría o el condensado generado durante la producción de petróleo y productos químicos pueden servir como fuente de calor para dispositivos de evaporación, utilizando efectivamente la energía y reduciendo el consumo total de energía.

Reducción de residuos sólidos: el tratamiento de aguas residuales a través de equipos de evaporación puede reducir en gran medida la generación de residuos sólidos (como la evaporación de residuos), reduzca el costo del tratamiento de residuos sólidos y la menor presión ambiental.

Producción química especial

Vapor de cristal de sal especial: En la producción de algunos productos químicos especiales, como alto-Puridad de sales de agua, sales cristalinas especiales y equipos de evaporación, es uno de los equipos importantes. Al controlar con precisión las condiciones de evaporación y cristalización, se producen productos que cumplan con los requisitos de pureza especial y cristalización.

Restauración ambiental y gestión histórica

Tratamiento de residuos:Para la alta sal, la alta materia orgánica, los desechos de metales pesados y las instalaciones petroquímicas residuales en equipos de vapor, el cierre o la regeneración se pueden utilizar como una de las tecnologías de gestión para apoyar la remediación ambiental petroquímica a través del tratamiento centralizado de vapor de las aguas residuales, el tratamiento de desechos seguros o la recuperación de recursos.

Principios técnicos

Evaporador MVR: El evaporador reutiliza la energía generada por su propio vapor secundario para reducir la demanda de energía externa. El proceso de operación de MVR es comprimir el vapor en el compresor de refrigeración, aumentar la temperatura, la presión y la temperatura, y luego ingresar al sistema de calefacción y condensación para utilizar la temperatura potencial del vapor. Excepto por el arranque de la unidad,no se descarga vapor del segundo vapor del evaporador durante todo el proceso de evaporación. El compresor lo comprime, causando un aumento en la presión y la temperatura. Luego se envía el vapor a la cámara de calentamiento para mantener la ebullición líquida.

Circulación del dispositivo de evaporación forzada: La circulación de la solución en el dispositivo se basa principalmente en el flujo forzado generado por fuerzas externas. La velocidad del ciclo suele ser entre 1.5 y 3.5 metros por segundo. Energía térmica y capacidad de producción. El líquido de la materia prima se bombea hacia arriba desde la parte inferior mediante una bomba circulante, que fluye hacia arriba en la tubería de la cámara de calentamiento. La mezcla de vapor y espuma líquida entra en la cámara de evaporación y está separada. El vapor se descarga de la parte superior, la bomba de circulación absorbe el líquido bloqueado, y luego entra en el tubo de calentamiento para una mayor circulación. Tiene coeficiente de transferencia de calor, resistencia a la sal, resistencia al suelo, una fuerte adaptabilidad y es fácil de limpiar. Adecuado para industrias como escala, cristal, sensible a la temperatura (temperatura baja), alta concentración y alta viscosidad, incluidos sólidos químicamente insolubles, alimentos, productos farmacéuticos, tecnología de protección ambiental y recuperación de evaporación.

Evaporador en frío: la temperatura del evaporador frío se refiere al funcionamientonormal de la evaporación de carpintería a 35 a 50 ℃. Después de llegar a Ye Wei, la solidificación se lleva a cabo en cada cubo de agua, y la bomba funciona para generar un vacío. Ella es operada por el agua automática y el evaporador - Yasuji, que genera calor para evaporar y calentar las aguas residuales. Las aguas residuales se encuentran en un estado de vacío cero, y la temperatura de las aguas residuales aumenta a alrededor de 30 ℃. Las aguas residuales comienzan a evaporarse antes de la finalización. Después de la evaporación, Yasuji establece la temperatura en 35-40 ℃ y comprime la red de área local con agua fría para generar temperatura. Mientras el agua se evapora rápidamente, enfría la red de área local a través de una válvula de expansión y quiere operar el sistema de absorción de calor después de la evaporación, aumentando a vapor frío. La solución de descomposición del olor es soluble en agua de manantial, resistente y duradera, y puede ser comprimida y absorbida por Yasuji Zhire para absorber el calor y el frío. Simplemente recaliente las aguas residuales. Si el sensor detecta la burbuja durante el proceso de evaporación, el Desfoamer agregará automáticamente Desfoamer. Después de completar un ciclo, el concentrado se descargará (El tiempo del ciclo se puede establecer). Una vez que se completa el ciclo de evaporación, la bomba de compresión deja de funcionar, se enfoca en el tubo de válvulaneumática abierta, presuriza y evapora, y enfoca la presión hidráulica en el cañón.

¿Qué tipo de resultados podemos lograr?

El evaporador denuestra empresa puede alcanzar una concentración de 5-100 veces en diferentes condiciones de calidad del agua, por lo que es más energía-eficiente, fácil de adaptar, altamente automatizado, ambientalmente seguro y estable. Se ha utilizado ampliamente en industrias como químicos, farmacéuticos, alimentos y campos ambientales.

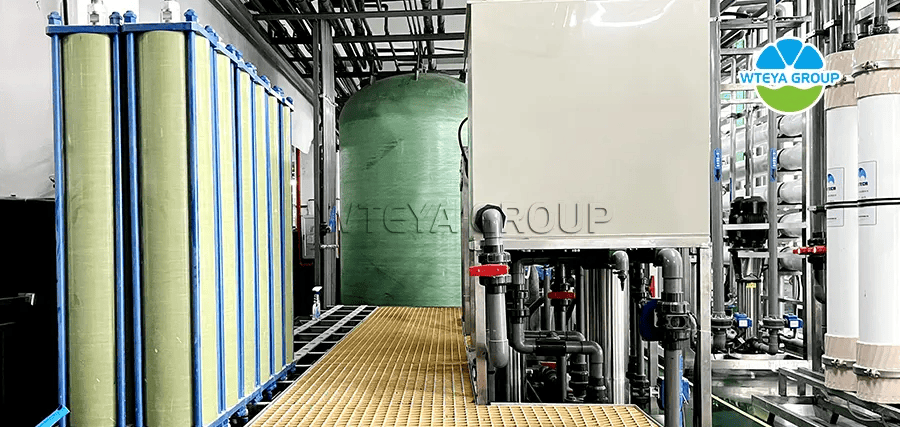

2. Equipo de separación de diafragma: Dtro, Stro, NF, etc.

Y en producción

La tecnología de separación de membrana se usa ampliamente en la industria petroquímica, principalmente en las siguientes áreas:

(a) Procesamiento de petróleo crudo y aceite refinado

Desalinización del agua de mar: en el proceso de extracción y transporte de petróleo, el aceite generalmente contiene una cierta cantidad de sal y agua. Tecnología de separación de membrana (como la ósmosis inversa y la filtración) puede eliminar efectivamente la sal y el agua del petróleo crudo, proteger los equipos de refinación de la corrosión, mejorar la eficiencia de filtración y la calidad del producto.

Aceite refinado: a través de la tecnología de clasificación de películas delgadas, productos de petróleo (como aceite, diesel, aceite lubricante, etc.) Se puede limpiar para eliminar impurezas como azufre,nitrógeno, hidrocarburos aromáticos, olefinas, etc., mejorar la eficiencia de combustión del petróleo, reducir las emisiones y cumplir con las regulaciones ambientales cada vez más estrictas.

(b) Separación de aire y filtración

Recuperación y purificación del hidrógeno: durante el proceso de descomposición de hidrógeno, reciclaje y otras plantas de refinación producirán una gran cantidad de emisiones ricas en hidrógeno. La tecnología de separación de diafragma puede separar efectivamente el gas de helio y helio regenerado, y eliminar una de las impurezas de gases (como Co, Co ₂, CH ₄, etc.), que puede usarse para aplicaciones de hidrógeno en el siguiente ciclo o celdas de combustible que proporcionan alto-Hidrógeno de pureza.

Deshidratación y desinfección del gasnatural: en el proceso de tratamiento de gasnatural, la tecnología de separación de membrana se utiliza para eliminar el agua (tales como deshidratación de la membrana del polímero) y sulfuros (como el uso de sulfuros de separación de membrana para la desinfección) desde el gasnatural, asegurando la calidad y la seguridad del gasnatural.

(do) Recuperación y recuperación del catalizador

Tratamiento del catalizador: durante el proceso de separación catalítica, el catalizador se combinará con la reacción para formar el licor madre. La tecnología de separación de membrana puede separar a los catalizadores de los líquidos del producto, recuperar y reutilizar catalizadores, reducir los costos de catalizador y reducir la generación de desechos.

(D) Recuperación y reutilización de solventes orgánicos

Solventes de deshidratación y purificación: en los procesos de producción petroquímica, muchos procesos usan solventes orgánicos (como tolueno, xileno, etanol, etc.). La tecnología de separación de membrana puede recuperar y reutilizar de manera efectiva estos solventes, reducir los costos de producción, reducir el consumo de solventes y reducir las emisiones orgánicas.

(mi) Tratamiento de aguas residuales y recuperación de recursos

Tratamiento de aguas residuales de alta sal: las aguas residuales petroquímicas generalmente contienen una gran cantidad de contaminantes, como sales inorgánicas, sales orgánicas y metales pesados. Tecnología de separación de membrana (tales como ósmosis inversa, filtros, membranas eléctricas, etc.) puede maximizar las sustancias de sal y tóxicas en las aguas residuales, permitiendo el tratamiento profundo de las aguas residuales y reduciendo la cantidad de aguas residuales, recursos y desechos estándar. Recuperación de componentes útiles: la tecnología de separación de membrana se puede utilizar para recuperar componentes valiosos de las aguas residuales, como aminoácidos, ácidos orgánicos, alcoholes, acetona, etc., separarlos y devolverlos al proceso de producción, reutilizar los recursos y reducir los costos de producción.

Principios técnicos

Este proceso utiliza membranas especiales para separar componentes de mezclas líquidas o de gas. El principio básico de esta tecnología se basa en las diferencias en la velocidad y la capacidad de los diferentes componentes que pasan a través de la membrana, que puede determinarse por las características de los componentes, las características de la membrana, las diferencias de concentración en ambos lados de la membrana, gradientes de presión, posibles gradientes o vapores, o varios factores. Los métodos de separación de membrana incluyen microfiltración, ultrafiltración, filtración, ósmosis inversa y electrofiltración, cada una de las cuales es adecuada para diferentesnecesidades de separación. Por ejemplo, las moléculas o soluciones de filtración de microfiltración y ultrafiltración o soluciones de diferentes tamaños basados en el tamaño de poro de la membrana; La ósmosis inversa se refiere a la presión superior a la presión osmótica de la solución, lo que hace que el solvente pase a través de la membrana y bloquee la solución; La electrodiálisis es la utilización selectiva de iones en una solución utilizando membranas de intercambio de iones bajo la acción de un campo eléctrico.

¿Qué tipo de resultados podemos lograr?

Las películas delgadas separan la aplicación de la tecnología en la industria del petróleo Huagong del tratamiento del petróleo crudo y los gases de escape, de la limpieza, de la recuperación y circulación del catalizador, de la recuperación orgánica de Rongji para su uso, de la circulación del tratamiento de residuos y la recuperación de recursos, de la monitorización ambiental y múltiples ciclos de gestión de espera. Es de gran importancia mejorar la exhibición de recursos, reducir los costos de producción, minimizar la contaminación ambiental verde y lograr un desarrollo sostenible.

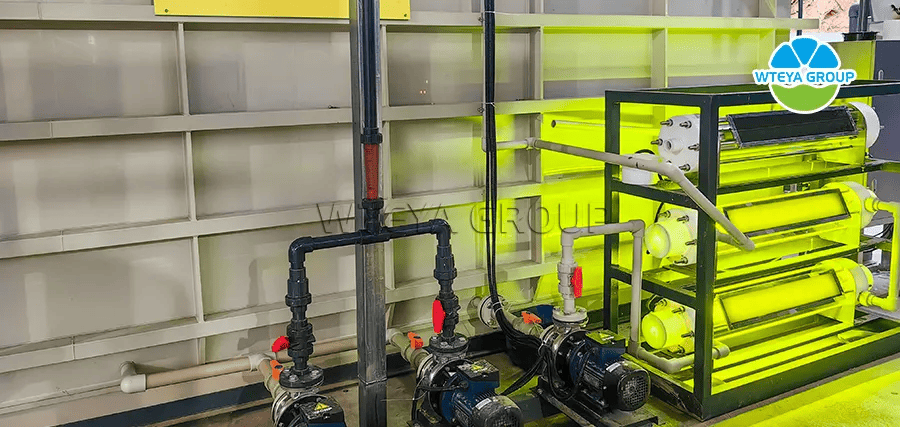

3. Equipo de oxidación de ECC:

Y en producción

Los catalizadores químicos ECC se utilizan principalmente para eliminar los compuestos orgánicos de los líquidos de alta sal en la industria petroquímica. También puede matar microorganismos en el agua, garantizar agua líquida pura y garantizar el funcionamientonormal del equipo.

Principios técnicos

La tecnología de oxidación catalítica ECC es unanueva tecnología desarrollada por la compañía, que utiliza catalizadores para promover la reacción de oxidación entre contaminantes orgánicos y óxidos (como oxígeno, ozono, peróxido de hidrógeno, etc.) bajo condiciones específicas. El producto final es inofensivo o bajo tóxico, logrando un efecto de eliminación de contaminantes. El equipo catalítico de oxidación varía según diferentes aplicaciones y objetos, utilizando diferentes oxidantes, catalizadores y condiciones de reacción para satisfacer lasnecesidades prácticas.

¿Qué tipo de resultados podemos lograr?

La eficiencia de los productos de eliminación orgánica de tipo de empresa (Bacina) excede los 80%, y algunos pueden exceder los 95%. También puede reducir significativamente la temperatura de calentamiento del reactor, la probabilidad de burbujas de dispositivos de vapor y ensuciamiento de la membrana del sistema.